No. 21: Power Inductor Losses and EMI Considerations

パワーインダクタの損失と不要輻射

パワーインダクタは電源回路に不可欠な電子部品であり、その性能は電子機器のエネルギー効率と信頼性に直結します。本ホワイトペーパーでは、インダクタ内部で発生する熱のメカニズムと不要輻射の要因を解説し、従来のフェライトインダクタの課題を克服する新世代メタルコンポジットインダクタ「XxL シリーズ」の特長を紹介します。

パワーインダクタ(Power Inductor)とは

パワーインダクタ(Power Inductor)は、主に電力変換回路(電源回路)で使われるインダクタで、電流のエネルギーを一時的に蓄え、さらに電流を平滑化する電子部品です。スイッチング電源回路において半導体スイッチング素子とともに、電気エネルギーの利用効率向上のためのキーデバイスとして、主に次の役割を担います。

| 役割 | 説明 |

|---|---|

| 電流によるエネルギーの蓄積 | インダクタは電流が流れると磁界を発生し、磁界でエネルギーを蓄える。電源オフ時にこのエネルギーを放出する。 |

| 電流の平滑 | インダクタは電流の変化を抑える性質があるため、ノイズの除去やリップル電流の低減に役立つ。 |

パワーインダクタと RF インダクタは、同じ「巻線(コイル)」を応用した電子部品「インダクタ」ですが、小信号で使用する RF インダクタ(RF チョークやアンテナのインピーダンスマッチング用途)とは違い、大電流・高エネルギーに対応することから「パワーインダクタ」と呼ばれます。

パワーインダクタを構成する材料

パワーインダクタは主に2つの主要部分で構成されます。

- 巻線(コイル)

銅などの金属の導線で電流が流れる部分。らせん状に巻かれている。 - 磁芯(コア)

巻線で発生した磁束を収束させ閉じ込めるため巻線の中心に置く磁性体のことで、磁芯(コア)と呼ぶ。パワーインダクタにおける磁芯(コア)は、パワーインダクタとしての性能の根幹に関わる非常に重要な役割を担っている。磁性体を磁芯(コア)に使用することで、インダクタンスの増加・小型化・効率向上などが実現できる。

パワーインダクタにおける磁性体の役割

- 磁界の通しやすさ

磁性体は、高い透磁率(μ)を有した素材で、透磁率が高ければ高いほど磁束を効率的に通すことができます。この結果、空芯インダクタに比べて、より大きなインダクタンス値が得られ、インダクタの小型化が可能になります。 - 磁束を閉じ込めやすさ、集束のしやすさ(磁路の形成)

磁性体により集中させられた磁束は、エネルギーを効率的に蓄えることが可能となります。インダクタは、電気エネルギーを磁気エネルギーに変換し、一時的に磁場として磁性体内部にエネルギーを蓄えます。磁芯(コア)によって、磁束密度が上昇し、この磁気エネルギーを逃がさず、集中的にインダクタ内部に保持できるようになります。 - 漏れ磁束の低減(EMI 対策)

空芯インダクタでは、磁束は周囲に拡散しますが、磁芯(コア)があると磁束を磁芯(コア)内に閉じ込めることができます。これにより、電磁界の外部への漏洩が減少、電磁ノイズ(EMI)の発生が抑えられます。 - インダクタの小型化、低コスト化、低損失化

磁芯(コア)を使うと、必要なインダクタンス値を少ない巻数で得ることができるようになります。高い透磁率の磁芯(コア)を使えば、巻き数を減らしても同じインダクタンスを得られます。結果として、銅損・サイズ・コストの削減が可能となります。

主な磁芯(コア)に使う磁性材料の種類と特徴

磁芯(コア)に使う磁性材料にはいくつかの種類があります。これを以下にまとめてみます。

| 磁性体の種類 | 特徴 | 用途 |

|---|---|---|

| フェライト | 高周波特性良好、低鉄損、高い透磁率、高温耐久性が悪い | DC-DC コンバータ、EMI フィルタ、高周波回路 |

| 磁性金属粉 (鉄等の金属磁性粉を固めたもの) |

高飽和磁束密度、安価、高耐熱、フェライトと比較して低い透磁率、近年技術向上により粉体の粒径の微細化が進み、高周波領域における損失の低減が進む | DC-DC コンバータ、電源チョーク、PFC インダクタ |

| アモルファス合金 | 低鉄損、広帯域対応、高効率、低周波動作用途 | PFC、高効率電源、産業用途、比較的低周波で動作する電源回路 |

| ナノ結晶磁性体 | 非常に高い透磁率・低損失だが、非常に高価である | 高級 DC-DC 回路、EV など |

インダクタンス値と透磁率の関係式

インダクタのインダクタンス値には、次の関係があります。

| $L$ | = | ${{N^2・\mu・A} \over {l}}$ |

| $L$ | : | インダクタンス(H) |

| $N$ | : | 巻数 |

| $μ$ | : | 透磁率(→磁芯(コア)の材質による) |

| $A$ | : | 磁芯(コア)断面積 |

| $l$ | : | 磁路の長さ |

上式からわかることは、インダクタンス値は磁性材料によって異なる物性値「透磁率μ」の影響を受けるということです。μは大きいほど、同じサイズ・巻数で大きなインダクタンスを得られることがわかります。

パワーインダクタにおける磁性体の注意点

磁芯(コア)を使うことで高電流・高エネルギーに対応できるパワーインダクタですが、使用上次の点に注意しなければなりません。

| 課題 | 説明 |

|---|---|

| 飽和電流 | ある電流値以上では、インダクタンス値が低下する。これは磁性体内部での磁束が飽和してしまうために生じる現象で、インダクタの温度の上昇、スイッチングデバイスの破壊、不要輻射の増大等様々なトラブルの原因となる。 |

| 鉄損 (コア損) |

高周波でヒステリシス損・渦電流損が発生し、磁芯(コア)自体を加熱する。磁性体にはキュリー点があり、コア温度がこのキュリー点を超えてしまうと、磁性体としての機能を失ってしまい、パワーインダクタは空芯インダクタとなってしまう。動作周波数や環境温度に合った、適切な材料選定が必要。 |

| 温度特性 | 一部の磁性体は温度上昇で性能が大きく変化する(特にフェライト) |

パワーインダクタとRFインダクタの違い

次に、パワー(磁芯(コア)使用)インダクタとRF(空芯)インダクタの違いについて比較してみましょう。

| 項目 | パワーインダクタ | RF インダクタ |

|---|---|---|

| インダクタンス値 | 大きく取れる | 小さい(巻数で稼ぐ必要) |

| サイズ | 小型化可能 | 大型化しやすい |

| 鉄損 | 発生する(特に高周波) | なし |

| 不要輻射 | 少ない(磁束を閉じ込める) | 多い(磁束が周囲に漏れる) |

| 電流飽和 | あり | なし(直線的) |

以上のように、パワーインダクタでは、磁芯(コア)を使うことによって、電力変換に必要な様々な特性改善を実現しました。以下に磁芯(コア)の果たす重要な役割をまとめてみました。

| 機能 | 効果・メリット |

|---|---|

| 高い透磁率 | 高インダクタンス、小型化 |

| 磁束の閉じ込め | EMI 低減、エネルギー効率向上 |

| エネルギーの蓄積と放出制御 | DC-DC コンバータなどに不可欠 |

パワーインダクタの選定パラメータ

| パラメータ | 意味・ポイント |

|---|---|

| インダクタンス(L) | エネルギー蓄積能力のパラメータ。単位はヘンリー(H) |

| 定格飽和電流(Isat) | 飽和電流(磁性材料が飽和し始める電流) |

| 定格温度上昇電流(Irms) | RMS電流(損失による発熱が製品最大温度を超えない電流) |

| 直流抵抗(DCR) | 銅損に関係。小さいほど損失が小さい。 |

| 自己共振周波数(SRF) | インダクタと、その寄生容量とで共振現象が生じる周波数。高いほど良好。 |

以上の電気的特性以外に、サイズと放熱性を考慮した選定を行う必要があります。実装面積的には小型のインダクタを選びたいところですが、外形寸法と放熱性能はトレードオフの関係がありますので、これを考慮した選定が必要となります。

パワーインダクタの主なアプリケーション

パワーインダクタの主なアプリケーションを以下に挙げます。

| 用途 | インダクタの役割 |

|---|---|

| DC-DC コンバータ(降圧/昇圧) | エネルギー転送と電流平滑化 |

| PFC 回路(力率改善) | 入力電流の波形補正 |

| インバータ回路 | 出力電流のフィルタリング |

| ノイズフィルタ(EMI 対策) | 高周波ノイズの除去 |

パワーインダクタ選定時の注意点

パワーインダクタを選定するときの注意点は以下の通りです。

- 飽和電流容量(Isat)

飽和電流容量(Isat)を超えないことが重要。飽和するとインダクタンスが急減し、性能低下・過熱、半導体破壊の原因になります。 - DCR

DCR が小さいほど効率が良い(銅損が小さい)。 - 放熱性

実装方法や熱設計も考慮する必要がある。 - EMIノイズ

メタル系磁芯(コア)は飽和磁束密度が大きくノイズに強い、フェライトは高周波でのノイズ抑制に優れる。

パワーインダクタの損失と熱について

- 銅損(Copper Loss)

銅損 $P_{cu}$ は、インダクタの巻線(導線)に電流が流れることにより、巻線の抵抗分で生じるジュール損失($I^2R$ 損)のことです。導線には電気抵抗Rがあり、電流Iが流れると

$$P_{cu} = I^2R$$

の熱損失(抵抗による発熱)が生じます。これが銅損の主な損失となります。、巻線に使用する金属の材質と巻線の断面積、長さに依存します。さらに、製品外部に端子備えたインダクタの場合(多くのインダクタは生産性向上のために巻線と端子が別部品で構成している)、巻線と端子が接合されており、この接合部分にも抵抗が生じ銅損を増やす要因となります。

DCR分以外に、表皮効果(高周波では表皮効果という、電流が導線の表面に集中して流れる現象によって、実質的な通電断面積が小さくなる効果)や近接効果(巻線近傍に配置されている導線の磁界の影響で、電流分布が偏る現象)が銅損を増やす要因と考えられています。 - 鉄損(Core Loss)

鉄損とは、磁芯(コア)すなわち鉄芯内で発生する損失の総称で、パワーインダクタとスイッチングトランスだけに発生する損失です。その内訳としては、大きく分けて以下の2種類の損失からなります。

鉄損のモデル式(Steinmetz の式)※ 参考

| $P_{c}$ | = | $kf^{\alpha}B^{\beta}_{max}$ |

| $P_{c}$ | : | 鉄損(W/kg) |

| $k, \alpha, \beta$ | : | 材料固有の係数(実験値で決定)$\eta$ |

| $f$ | : | 周波数(Hz) |

| $B_{max}$ | : | 最大磁束密度(T) |

- ヒステリシス損

ヒステリシスとは、磁性体に外部から磁界を加えると増加する磁束が、磁界(H)を変化させても磁界に追従して変化せず、履歴(過去の状態)に依存してしまう現象のことを呼びます。この H-B の履歴をグラフにしたものが「ヒステリシスループ(ヒステリシス曲線)」です。これは、磁性体内部の磁区(微小磁石という概念)のN極とS極が磁界の変化に追随せずに磁石の方向を保持しようとすることで生じます。

ヒステリシス損は磁性体内部の磁区(微小な磁石)のNとSが交流磁界によって強制的に入れ替わらせるために消費するエネルギーによる損失で、その大きさはヒステリシスループの面積と周波数に依存します。

ヒステリシス損の計算式(近似)

| $P_{h}$ | = | $\eta・f・B^{\alpha}_{max}$ |

| $P_{h}$ | : | ヒステリシス損失密度(W/kg) |

| $\eta$ | : | 材料固有のヒステリシス定数 |

| $f$ | : | 交流の周波数(Hz) |

| $B_{max}$ | : | 最大磁束密度(T) |

| $\alpha$ | : | 材料によって異なる指数(通常 1.6 ~ 2.0) |

-

渦電流損

渦電流損(うずでんりゅうそん、eddy current loss)は、磁性材料(鉄心など)の中に交番磁場(時々刻々と変化する磁場)が加わったときに、内部で誘起される電流(渦電流)によって発生するジュール熱による損失。交番磁場が磁性体に加わると、ファラデーの電磁誘導の法則により、その変化を打ち消そうとする誘導起電力(電圧)が生じ、その結果磁性体の内部に渦状の電流(=渦電流)が流れる。この渦電流が磁性体の電気抵抗によりジュール熱(I²R損)を発生させ、これがエネルギーの損失となる現象です。

渦電流損の数式(簡易モデル)

一様な材料・形状の条件で、次のように近似されます。

| $Pe$ | = | $k_{e}・B^{2}_{m}・f^{2}・t^{2}・V$ |

| $Pe$ | : | 渦電流損(W) |

| $k_{e}$ | : | 材料・構造に依存した係数 |

| $B_{m}$ | : | 最大磁束密度(T テスラ) |

| $f$ | : | 周波数(Hz) |

| $t$ | : | 鉄心の厚さ(m) |

| $V$ | : | 鉄心の体積(m3) |

主にこの2種類の要因により、磁芯(コア)では損失が生じ、この損失により熱が発生、製品温度を上昇させます。

閉磁路フェライトドラムパワーインダクタの発熱と不要輻射

近年電子機器の小型化により急速に普及したスイッチング電源に使われるパワーインダクタは、基本的に巻線と磁性体で構成された電子部品ですが、通過するエネルギーが大きいだけに、巻線や磁性体から強い電磁波が放射されます。スイッチング電源では通過する電気を高速で ON/OFF させることで電圧と電力を調整していますが、スイッチングの波形は多くの高調波を含んでおり、スイッチング電源回路を構成するインダクタやプリント基板の配線から放射される交流電磁波が他の電子回路に影響を及ぼします。

具体的な高周波電流による電磁波の放射箇所は、外部に露出しているインダクタの巻線、磁芯(コア)の磁路中に存在する空隙(ギャップ)、スイッチング素子とインダクタを結ぶプリント配線等から不要輻射放射されます。

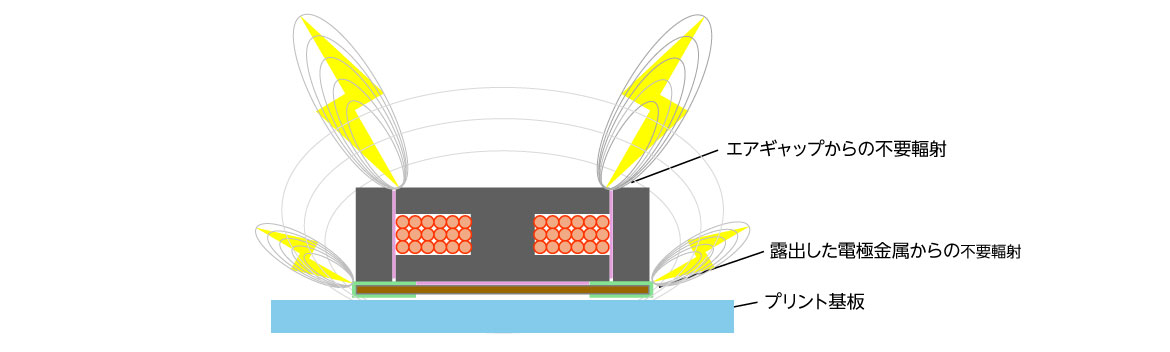

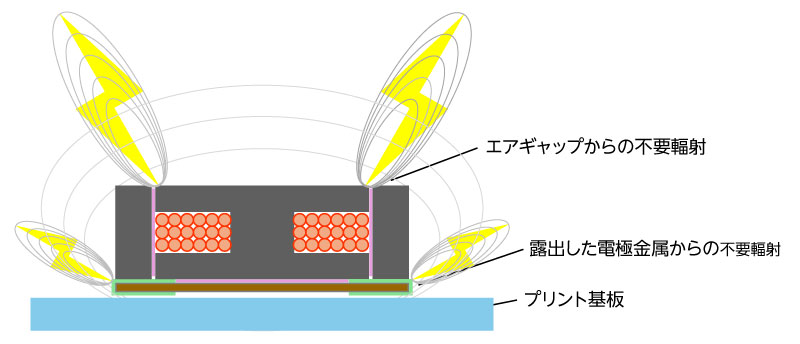

不要輻射には伝導ノイズと放射ノイズがあり、大体 100MHz 以下の周波数帯における磁界成分が問題になります。以下に、一般的な閉磁路フェライトパワーインダクタの断面構造図を使い、それに基づく構造上の特徴について説明しましょう。

閉磁路フェライトドラムパワーインダクタの発熱

パワーインダクタの磁芯(コア)材には、長らくフェライトが用いられてきました。フェライトは高周波損失が小さく、インダクタンスを大きく確保できるという利点があるためです。しかし、フェライトには以下の課題があります。

- 寸法精度の制約:ソフトフェライトはセラミックの一種であり、成形時に高精度な寸法制御が難しく、設計には緩い寸法公差を前提とする必要があります。

- 磁気特性の制約:初透磁率が高く磁束が飽和しやすいため、飽和を抑える設計(ギャップ導入など)が求められます。

これらの課題に対応するため、閉磁路型のフェライトドラムパワーインダクタでは磁気回路途中にエアギャップを設けるのが一般的です。ギャップは、寸法ばらつきの吸収と、磁束飽和の制御の両面で重要な役割を担っています。しかし、この構造には副作用があります。

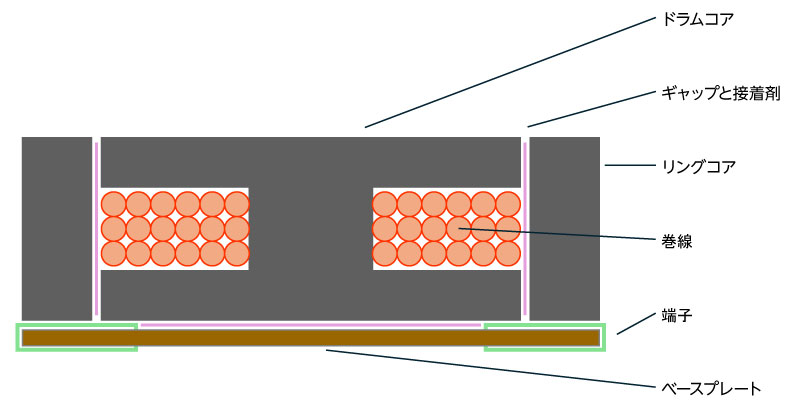

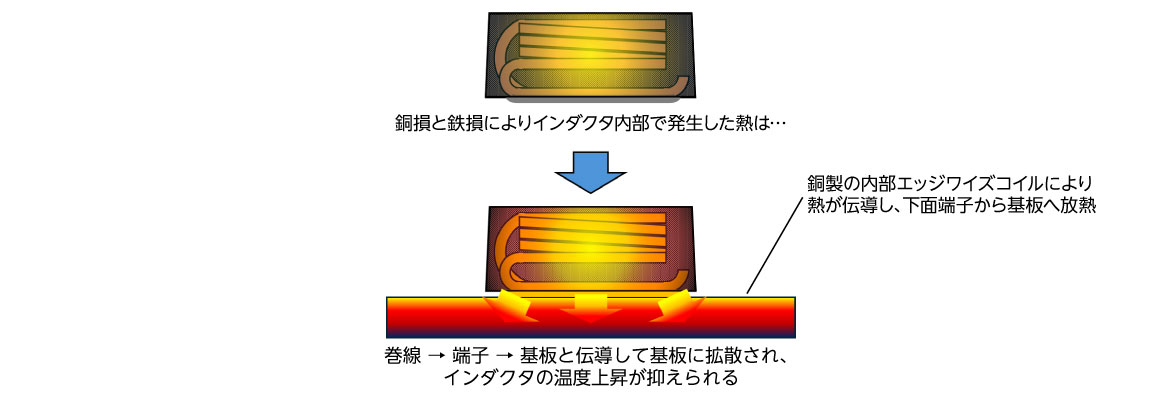

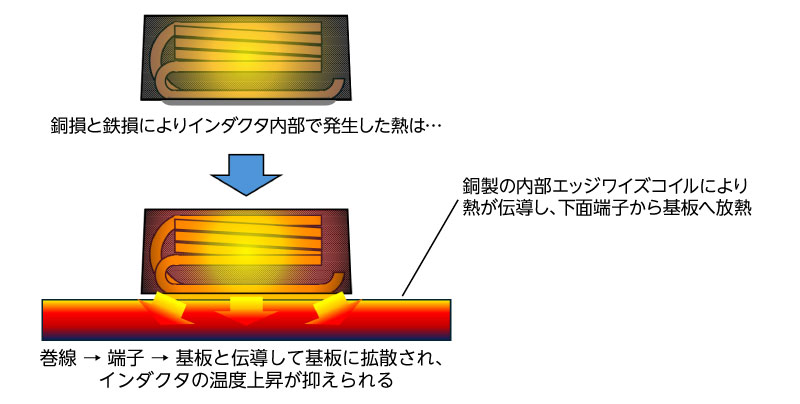

- 熱放散性の低下:巻線による銅損、磁芯(コア)による鉄損によりインダクタ内部で発熱が生じますが、ギャップ部は接着剤で充填され、さらに周辺部材(ベースプレート等)も樹脂であるため、熱が外部に逃げにくく、特にドラム磁芯(コア)中央部の温度上昇が顕著になります。(下図参照)

- 不要輻射(EMI)の発生:エアギャップ部は磁束の漏れが大きく生じやすく、これがノイズ源となって空間に不要輻射を放射する要因となります。

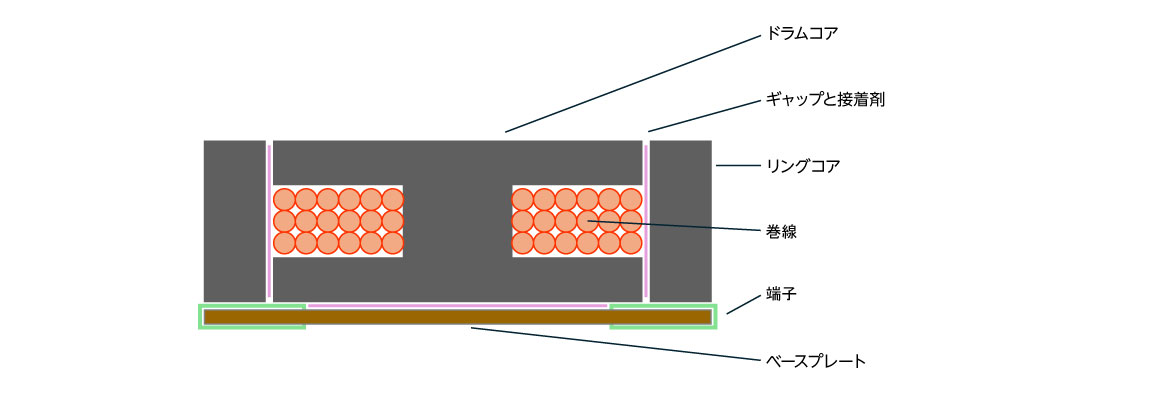

閉磁路フェライトドラムパワーインダクタの断面構造

閉磁路フェライトドラムパワーインダクタの不要輻射

一般的な閉磁路フェライトドラムパワーインダクタの断面構造をご確認ください。フェライト製のドラム磁芯(コア)とリング磁芯(コア)の間には、材質上、構造上避けられないギャップが存在します。ギャップを設ける目的は以下の2つです:

- セラミック材料の寸法精度の限界を補うため

- 飽和磁束密度を調整するため

このギャップには、ドラムとリング磁芯(コア)の位置ズレを防止するため接着剤が充填されます。

ノイズ発生の具体的メカニズム

外観上は磁性体でインダクタの周囲が磁性体で覆われているため、磁束漏れは少ないように見えます。しかし、実際にはドラム磁芯(コア)とリング磁芯(コア)の間のギャップから、巻線で発生した磁束が縦方向に漏洩し、強い電磁波として空間へ放射されます。電子機器の小型化、高性能化により、このインダクタから放射される電磁ノイズが大きな問題としてクローズアップされるようになってきました。

閉磁路フェライトドラムパワーインダクタの断面と不要輻射の放射イメージ

スイッチング電源は小型軽量な電源の組み込みが可能な反面、直流電流を高速で ON/OFF させるため非常に広い周波数帯域の信号が作られます。この高周波電流によって電磁波が放射されるわけですが、主な放射箇所は以下の通りです。

- 外部に露出している巻線部分

- 磁芯(コア)磁路中の空隙(エアギャップ)

- スイッチング素子とインダクタを接続するプリント配線

これらから発生する不要輻射には、「伝導ノイズ」と「放射ノイズ」があり、特に100MHz以下の周波数帯における磁界成分が問題となります。

メタルコンポジットパワーインダクタの誕生

近年、電源ICの高性能化に伴ってスイッチング周波数の高周波化が進んでいます。これにより、パワーインダクタに求められるインダクタンス値は低下傾向にあります。このため、フェライトを使用する必要性が薄れつつあり、ギャップレス構造や金属磁芯(コア)など、より熱・ノイズ対策に優れた代替構造が検討されています。

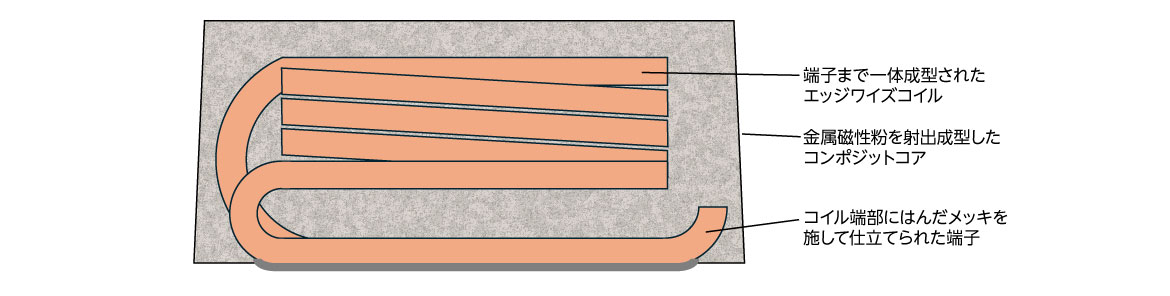

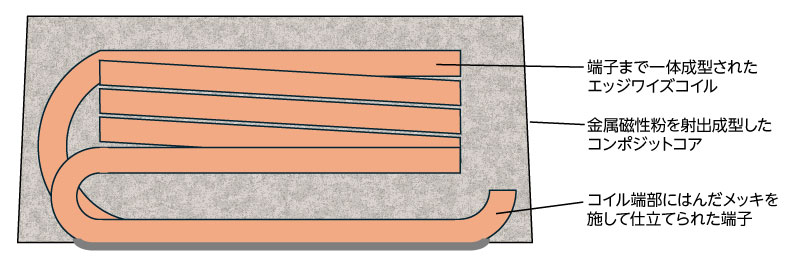

これまで主流だったフェライトドラムパワーインダクタは、内部の巻線とドラム状の磁芯(コア)の放熱性をあまり高くできない構造でした。この問題を解決するために開発されたのがメタルコンポジットパワーインダクタです。メタルコンポジットパワーインダクタは、鉄系の金属磁性粉を使用し、射出成型技術を応用、磁芯(コア)と巻線が密着一体化された製品です。この密着一体化構造によって、発生した熱の伝導性が大幅に向上した結果、内部の熱分布の均質化と外部への熱の放散性が改善されています。さらにコア材として使用している鉄系磁性材料は、金属ゆえに鉄損による発熱が大きいものの、キュリー点と飽和磁束密度がフェライトに比べて高いという長所を持っているため耐熱性も改善されています。これらの長所はフェライトコアを使ったパワーインダクタの短所を補うことができるため、インダクタメーカー各社はこぞってメタルコンポジットパワーインダクタを開発、シリーズ化を進めました。

コイルクラフト社の開発したメタルコンポジットパワーインダクタ XxL

弊社の取り扱うインダクタメーカーコイルクラフト社では、それまで培ってきた巻線技術を基に、業界内トップを競う小型大電流容量を実現したメタルコンポジットパワーインダクタ、XxL シリーズをリリースしました。コイルクラフト社の XxL シリーズは、同社の高度な巻線技術を基に開発された高性能パワーインダクタで、熱的 EMC 的に以下の特長を備え、既存のメタルコンポジットパワーインダクタとは一線を画しています。

- 小型で大電流に対応

- 高耐熱性を確保

- 優れた放熱性能

- 放射ノイズが小さい

これらの性能により、産業機器、車載電子機器、高速通信機器など、厳しい熱環境でも安心してご使用いただける製品です。

XxL 断面図

XxL シリーズの技術的な特長

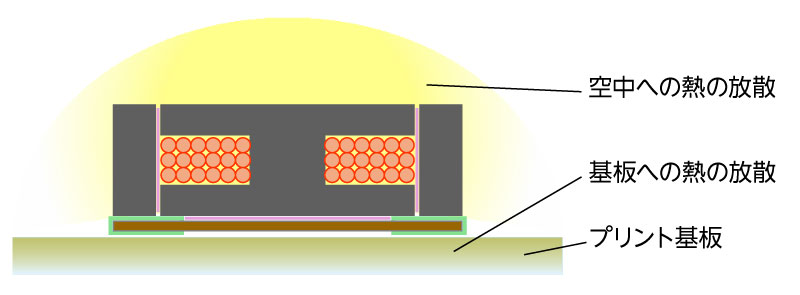

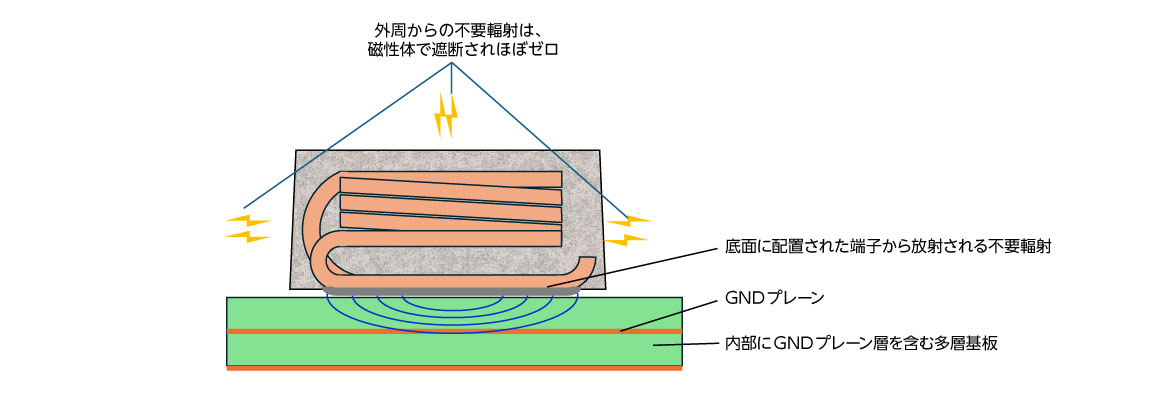

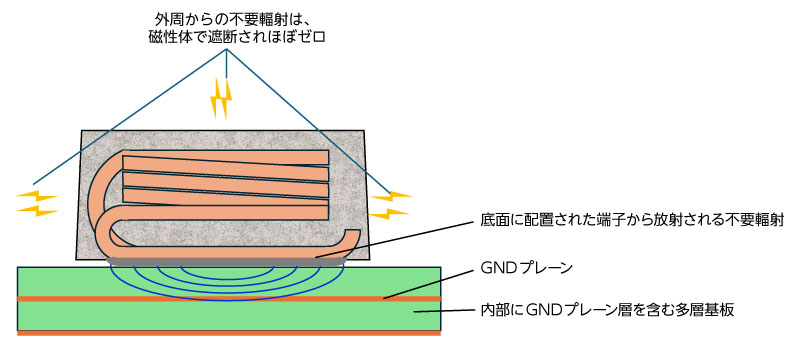

- 低ノイズ構造

- 表面にギャップ露出なし → 空間への不要輻射を大幅に低減

- 端子が底面配置 → ノイズは基板内GND層でシールドされ、不要輻射の放散を抑制

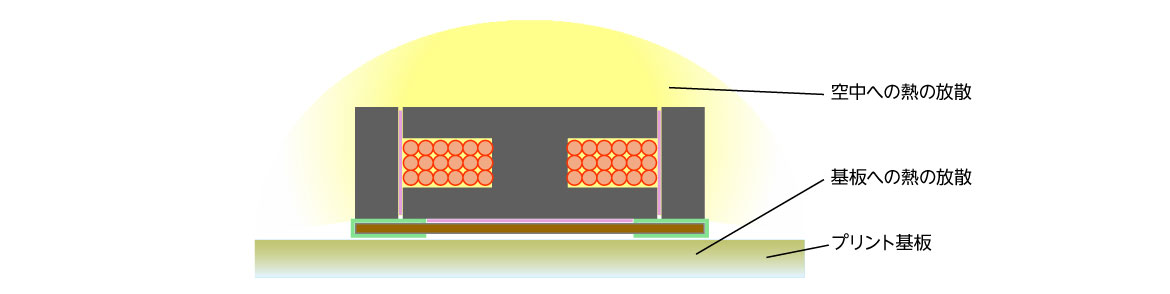

- 高い放熱性を活かした大電流容量

- 平角銅線によるエッジワイズコイル

→ インダクタ内部で発生した熱はエッジワイズコイルにより効率よく基板へ逃がされ、温度上昇を抑制 - コイル端部をそのまま端子として使用するシームレス構造

→ 巻線と端子の間に継ぎ目がないため、接合抵抗が生じず、コイルの直流抵抗(DCR)が非常に小さい - 巻線と磁芯(コア)が密着一体化構造による良好な熱伝搬

→ 銅損(巻線)で発生するだけでなく鉄損(コア)で発生する熱も、外部に伝搬

- 平角銅線によるエッジワイズコイル

- 高耐熱素材により最大製品温度 165℃ を保証

- 磁性体粉に鉄系の素材を使用(フェライトのキュリー温度が 300℃ 以下なのに対し鉄系磁性粉のキュリー温度は 500℃ 前後と高耐熱)

- バインダーにエポキシ樹脂(高耐熱素材)を使用

- 豊富なラインナップで多様なニーズに対応

XxL シリーズの中で最新のXGLシリーズは、3.5mm 角の小型製品から 17mm 角の大電流容量製品まで、全 25 シリーズ/373 種類の製品をラインナップ。多様化するサイズ・電流容量・インダクタンス値のニーズに細かく対応しています - エッジワイズコイルと金属磁性粉を改良し総合損失を低減

これまでリリースされている XAL シリーズ XEL シリーズと比較してエッジワイズ巻線の全長を短縮して銅損の低減を図るとともに、高透磁率高飽和磁束密度低損失の金属磁性粉を使用することで鉄損の低減を実現、従来の XAL シリーズ XEL シリーズの同サイズ同L値の製品で比較して3分の2の総合損失を実現しました。

XxL シリーズ内部の発熱が巻線を伝って基板へ放熱されるイメージ

XxL が放射する不要輻射のイメージ

使用上の注意点

温度上昇の確認

XxL シリーズは、発生した熱を基板に伝搬させて温度上昇を抑えることで小型大電流容量を実現させています。従って、インダクタの熱が基板に伝搬しやすいこと、伝搬した熱が基板に拡散放散されやすいことが、インダクタの大電流容量化を重要な設計上のポイントとなります。基板に伝わった熱は、実装されている他の部品も含めた「基板の熱容量」により温度上昇が抑えられますが、基板面積が小さ過ぎる、ほかに温度上昇が著しい部品も実装されているといった理由により、インダクタの温度上昇が大きくなってしまう場合もあります。試作実装後、インダクタ他実装された各部品の温度上昇がその製品保証温度以下となっていることを十分に確認するようにしてください。

一般的な懸念点

一般的に、面実装部品は実装後のはんだ付け状態の目視確認行われていますが、この XxL シリーズは底面に端子が配置されているため、その検査が困難です。そのため、実装にかかわるエンジニアの方からは「底面電極構造の部品は使いたくない」という話を伺うことがあります。

ご指摘の通り XxL シリーズは実装状態の確認が難しい製品ではありますが、実装後のはんだ濡れ具合の検査については、推奨するパッドパターン、リフロープロファイル、はんだペーストをご使用されていれば、はんだ付けの際のボイドの発生は抑えられます。どうしてもご心配な場合は、X線による透過検査装置による確認をお勧めします。

まとめ

コイルクラフト社が開発したメタルコンポジットパワーインダクタシリーズ XxL シリーズは、従来のパワーインダクタでは実現し得なかった、小型・高性能・高信頼性を兼ね備えた次世代製品です。実装された状態の部品の温度上昇に十分に留意した熱設計を心がけることによって、XxL シリーズの長所を十分に活かすことが可能となり、電子機器化を実現できます。コイルクラフト社の巻線技術の粋を結集した XxL シリーズは、エンジニアの課題を解決し、新しい設計の可能性を広げる製品です。

PDF 資料請求

Design_Notes_21:パワーインダクタの損失と不要輻射

Global Design Notes について

Global Design Notes は、エンジニアのための役立つ技術情報を掲載した WEB 連載です。

- 発行元:グローバル電子株式会社

- 公開メディア:WEB および PDF